පෙර සතියේ, අපි චිත්රපට ධාරිත්රකවල වංගු කිරීමේ ක්රියාවලිය හඳුන්වා දුන් අතර, මෙම සතියේ මම චිත්රපට ධාරිත්රකවල ප්රධාන තාක්ෂණය ගැන කතා කිරීමට කැමැත්තෙමි.

1. නිරන්තර ආතති පාලන තාක්ෂණය

කාර්යක්ෂමතාවයේ අවශ්යතාවය නිසා, වංගු කිරීම සාමාන්යයෙන් මයික්රෝන කිහිපයකින් වැඩි උසකින් යුක්ත වේ.එමෙන්ම අධිවේගී වංගු කිරීමේ ක්රියාවලියේදී චිත්රපට ද්රව්යයේ නිරන්තර ආතතිය සහතික කරන්නේ කෙසේද යන්න විශේෂයෙන් වැදගත් වේ.සැලසුම් කිරීමේ ක්රියාවලියේදී අපි යාන්ත්රික ව්යුහයේ නිරවද්යතාව සලකා බැලීමට පමණක් නොව, පරිපූර්ණ ආතති පාලන පද්ධතියක් ද ඇත.

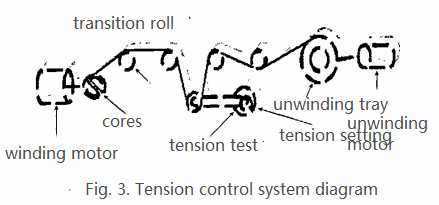

පාලන පද්ධතිය සාමාන්යයෙන් කොටස් කිහිපයකින් සමන්විත වේ: ආතති ගැලපුම් යාන්ත්රණය, ආතති හඳුනාගැනීමේ සංවේදකය, ආතති ගැලපුම් මෝටරය, සංක්රාන්ති යාන්ත්රණය යනාදිය ආතති පාලන පද්ධතියේ ක්රමානුරූප රූප සටහන Fig. 3 හි පෙන්වා ඇත.

චිත්රපට ධාරිත්රකවලට වංගු කිරීමෙන් පසු යම් තරමක තද බවක් අවශ්ය වන අතර, මුල් වංගු කිරීමේ ක්රමය වන්නේ වංගු ආතතිය පාලනය කිරීම සඳහා වසන්තය තෙතමනය ලෙස භාවිතා කිරීමයි.මෙම ක්රමය මඟින් වංගු කිරීමේ ක්රියාවලියේදී වංගු මෝටරය වේගවත් වීම, වේගය අඩුවීම සහ නතර වීමේදී අසමාන ආතතියක් ඇති වන අතර එමඟින් ධාරිත්රකය පහසුවෙන් අක්රමිකතා හෝ විකෘති වීමට හේතු වන අතර ධාරිත්රකයේ අලාභයද විශාල වේ.වංගු කිරීමේ ක්රියාවලියේදී, යම් ආතතියක් පවත්වා ගත යුතු අතර, සූත්රය පහත පරිදි වේ.

F=K×B×H

මෙම සූත්රයේ:F-ආතතිය

K-ටෙෂන් සංගුණකය

B-පටල පළල (මි.මී.)

H-පටල ඝණකම(μm)

උදාහරණයක් ලෙස, පටලයේ ආතතිය = 9 mm සහ පටල ඝණකම = 4.8μm.එහි ආතතිය :1.2×9×4.8=0.5(N)

(1) සමීකරණයෙන් ආතති පරාසය ව්යුත්පන්න කළ හැක.හොඳ රේඛීයතාවයක් සහිත එඩී වසන්තය ආතති සැකසුම ලෙස තෝරාගෙන ඇති අතර, ස්පර්ශ නොවන චුම්භක ප්රේරක පොටෙන්ටියෝමීටරයක් ආතති ප්රතිපෝෂණ අනාවරනය ලෙස භාවිතා කර එතීෙම් මෝටරය තුළ දිග හැරෙන DC සර්වෝ මෝටරයේ ප්රතිදාන ව්යවර්ථය සහ දිශාව පාලනය කරයි, එවිට ආතතිය එතීෙම් ක්රියාවලිය පුරාම නියත වේ.

2. සුළං පාලන තාක්ෂණය

ධාරිත්රක මධ්යයේ ධාරිතාව වංගු හැරීමේ වාර ගණනට සමීපව සම්බන්ධ වේ, එබැවින් ධාරිත්රක හරවල නිරවද්ය පාලනය ප්රධාන තාක්ෂණයක් බවට පත්වේ.ධාරිත්රක හරය වංගු කිරීම සාමාන්යයෙන් අධික වේගයෙන් සිදු කෙරේ.වංගු හැරීම් ගණන සෘජුවම ධාරිතා අගයට බලපාන බැවින්, වංගු හැරීම් ගණන පාලනය කිරීම සහ ගණන් කිරීම සඳහා ඉහළ නිරවද්යතාවයක් අවශ්ය වේ, එය සාමාන්යයෙන් සාක්ෂාත් කරගනු ලබන්නේ අධිවේගී ගණන් කිරීමේ මොඩියුලයක් හෝ ඉහළ හඳුනාගැනීමේ නිරවද්යතාවයක් සහිත සංවේදකයක් භාවිතා කිරීමෙනි.මීට අමතරව, වංගු කිරීමේ ක්රියාවලියේදී ද්රව්ය ආතතිය හැකිතාක් අඩුවෙන් වෙනස් වීමේ අවශ්යතාවය නිසා (එසේ නොමැති නම් ද්රව්යය අනිවාර්යයෙන්ම කම්පනයට පත් වේ, ධාරිතා නිරවද්යතාවයට බලපායි), එතීෙම් ඵලදායී පාලන තාක්ෂණයක් භාවිතා කළ යුතුය.

ඛණ්ඩිත වේග පාලනය සහ සාධාරණ ත්වරණය/අඩුවීම සහ විචල්ය වේග සැකසීම වඩාත් ඵලදායි ක්රම වලින් එකකි: විවිධ එතීෙම් කාල පරිච්ඡේද සඳහා විවිධ වංගු වේගයන් භාවිතා වේ;විචල්ය වේග කාල පරිච්ෙඡ්දය තුළ, ත්වරණය සහ ප්රමාදය ජිටර් ඉවත් කිරීම සඳහා සාධාරණ විචල්ය වේග වක්ර සමඟ භාවිතා වේ.

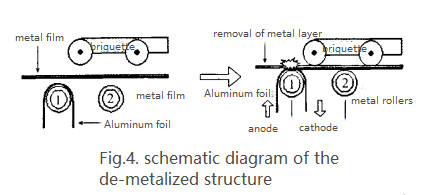

3. Demetallization තාක්ෂණය

ද්රව්යයේ බහු ස්ථර එකිනෙකට ඉහලින් තුවාල වී ඇති අතර පිටත සහ අතුරු මුහුණතෙහි තාප මුද්රා තැබීම අවශ්ය වේ.ප්ලාස්ටික් පටල ද්රව්ය වැඩි කිරීමකින් තොරව, පවතින ලෝහ පටල භාවිතා කර එහි ලෝහ පටලය භාවිතා කරන අතර බාහිර මුද්රාවට පෙර ප්ලාස්ටික් චිත්රපටය ලබා ගැනීම සඳහා de-metalization තාක්ෂණය මගින් එහි ලෝහ ආලේපනය ඉවත් කරනු ලැබේ.

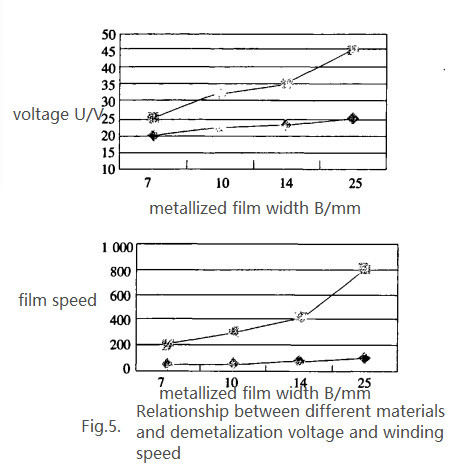

මෙම තාක්ෂණයෙන් ද්රව්යමය පිරිවැය ඉතිරි කර ගත හැකි අතර ඒ සමඟම ධාරිත්රක හරයේ පිටත විෂ්කම්භය අඩු කළ හැකිය (එසේ නම් හරයේ සමාන ධාරිතාවය).මීට අමතරව, demetalization තාක්ෂණය භාවිතා කිරීමෙන්, මූලික අතුරු මුහුණතේ යම් ස්ථරයක (හෝ ස්ථර දෙකක) ලෝහ පටලයක ලෝහ ආලේපනය කල්තියා ඉවත් කළ හැකි අතර, එමඟින් කැඩුණු කෙටි පරිපථයක් ඇතිවීම වළක්වා ගත හැකිය, එමඟින් අස්වැන්න බෙහෙවින් වැඩි දියුණු කළ හැකිය. දඟර හරය.Figure.5 සිට, එම ඉවත් කිරීමේ බලපෑමම සාක්ෂාත් කර ගැනීම සඳහා නිගමනය කළ හැක.ඉවත් කිරීමේ වෝල්ටීයතාවය 0V සිට 35V දක්වා වෙනස් කළ හැකි පරිදි නිර්මාණය කර ඇත.අධිවේගී වංගු කිරීමෙන් පසු demetalization සඳහා වේගය 200r/min සහ 800 r/min දක්වා අඩු කළ යුතුය.විවිධ නිෂ්පාදන සඳහා විවිධ වෝල්ටීයතාවය සහ වේගය සැකසිය හැක.

4. තාප මුද්රා තැබීමේ තාක්ෂණය

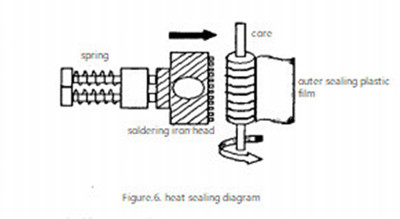

තුවාලයේ ධාරිත්රක කෝර් වල සුදුසුකම් වලට බලපාන ප්රධාන තාක්ෂණයන්ගෙන් එකක් වන්නේ තාප මුද්රා තැබීමයි.තාප මුද්රා තැබීම යනු රූප සටහන 6 හි පෙන්වා ඇති පරිදි දඟර ධාරිත්රක හරයේ අතුරු මුහුණතෙහි ප්ලාස්ටික් පටලය තද කිරීම සහ බන්ධනය කිරීම සඳහා ඉහළ උෂ්ණත්ව පෑස්සුම් යකඩ භාවිතා කිරීමයි.හරය ලිහිල්ව රෝල් නොවන පරිදි, එය විශ්වාසදායක ලෙස බැඳිය යුතු අතර අවසාන මුහුණ පැතලි හා ලස්සනයි.තාප මුද්රා තැබීමේ බලපෑමට බලපාන ප්රධාන සාධක කිහිපයක් වන්නේ උෂ්ණත්වය, තාප මුද්රා තැබීමේ කාලය, මූලික රෝල් සහ වේගය යනාදියයි.

සාමාන්යයෙන් කතා කරන විට, තාප මුද්රා තැබීමේ උෂ්ණත්වය චිත්රපටයේ ඝනකම හා ද්රව්යය සමඟ වෙනස් වේ.එම ද්රව්යයේම පටලයේ ඝනකම 3μm නම්, තාප මුද්රා තැබීමේ උෂ්ණත්වය 280℃ සහ 350℃ පරාසයක පවතී නම්, චිත්රපටයේ ඝණකම 5.4μm නම්, තාප මුද්රා තැබීමේ උෂ්ණත්වය පරාසයට සකස් කළ යුතුය. 300cc සහ 380cc.තාප මුද්රා තැබීමේ ගැඹුර තාප මුද්රා තැබීමේ කාලය, crimping උපාධිය, පෑස්සුම් යකඩ උෂ්ණත්වය යනාදියට කෙලින්ම සම්බන්ධ වේ. සුදුසුකම් ලත් ධාරිත්රක මධ්ය නිපදවිය හැකිද යන්න සඳහා තාප මුද්රා තැබීමේ ගැඹුර ප්රගුණ කිරීම ද විශේෂයෙන් වැදගත් වේ.

5. නිගමනය

මෑත වසරවල පර්යේෂණ හා සංවර්ධනය තුළින් බොහෝ ගෘහස්ත උපකරණ නිෂ්පාදකයින් චිත්රපට ධාරිත්රක එතීෙම් උපකරණ නිපදවා ඇත.ඒවායින් බොහොමයක් ද්රව්ය ඝණකම, වංගු කිරීමේ වේගය, demetallization කාර්යය සහ වංගු නිෂ්පාදන පරාසය අනුව දේශීය හා විදේශීය එකම නිෂ්පාදනවලට වඩා හොඳ වන අතර ජාත්යන්තර උසස් තාක්ෂණ මට්ටමක් ඇත.චිත්රපට ධාරිත්රක වංගු කිරීමේ තාක්ෂණයේ ප්රධාන තාක්ෂණය පිළිබඳ කෙටි විස්තරයක් පමණක් මෙහි ඇත, දේශීය චිත්රපට ධාරිත්රක නිෂ්පාදන ක්රියාවලියට අදාළ තාක්ෂණයේ අඛණ්ඩ ප්රගතියත් සමඟ චීනයේ චිත්රපට ධාරිත්රක නිෂ්පාදන උපකරණ කර්මාන්තයේ ප්රබල සංවර්ධනයක් ඇති කිරීමට අපට හැකි වනු ඇතැයි අපි බලාපොරොත්තු වෙමු. .

පසු කාලය: මාර්තු-15-2022