මෙම සතියේ, ලෝහමය පටල ධාරිත්රක වංගු කිරීමේ තාක්ෂණයන් පිළිබඳ හැඳින්වීමක් අපට ලැබෙනු ඇත. මෙම ලිපිය පටල ධාරිත්රක වංගු කිරීමේ උපකරණවලට සම්බන්ධ අදාළ ක්රියාවලීන් හඳුන්වා දෙන අතර, ආතති පාලන තාක්ෂණය, වංගු කිරීමේ පාලන තාක්ෂණය, විලෝමකරණ තාක්ෂණය සහ තාප මුද්රා තැබීමේ තාක්ෂණය වැනි ප්රධාන තාක්ෂණයන් පිළිබඳ සවිස්තරාත්මක විස්තරයක් ලබා දෙයි.

චිත්රපට ධාරිත්රක ඒවායේ විශිෂ්ට ලක්ෂණ නිසා වැඩි වැඩියෙන් භාවිතා කර ඇත. ගෘහ උපකරණ, මොනිටර, ආලෝකකරණ උපකරණ, සන්නිවේදන නිෂ්පාදන, බල සැපයුම්, උපකරණ, මීටර සහ අනෙකුත් ඉලෙක්ට්රොනික උපාංග වැනි ඉලෙක්ට්රොනික කර්මාන්තවල මූලික ඉලෙක්ට්රොනික සංරචක ලෙස ධාරිත්රක බහුලව භාවිතා වේ. බහුලව භාවිතා වන ධාරිත්රක වන්නේ කඩදාසි පාර විද්යුත් ධාරිත්රක, සෙරමික් ධාරිත්රක, විද්යුත් විච්ඡේදක ධාරිත්රක යනාදියයි. චිත්රපට ධාරිත්රක කුඩා ප්රමාණය, සැහැල්ලු බර වැනි විශිෂ්ට ලක්ෂණ නිසා ක්රමයෙන් විශාල හා විශාල වෙළඳපොළක් අත්පත් කර ගනිමින් සිටී. ස්ථාවර ධාරිතාව, ඉහළ පරිවාරක සම්බාධනය, පුළුල් සංඛ්යාත ප්රතිචාරය සහ කුඩා පාර විද්යුත් අලාභය.

චිත්රපට ධාරිත්රක දළ වශයෙන් බෙදා ඇත්තේ: ලැමිෙන්ටඩ් වර්ගය සහ තුවාල වර්ගය, හර සැකසුම් විවිධ ක්රම අනුව. මෙහි හඳුන්වා දී ඇති චිත්රපට ධාරිත්රක වංගු කිරීමේ ක්රියාවලිය ප්රධාන වශයෙන් සාම්ප්රදායික ධාරිත්රක වංගු කිරීම සඳහා වේ, එනම් ලෝහ තීරු වලින් සාදන ලද ධාරිත්රක හර, ලෝහමය පටල, ප්ලාස්ටික් පටල සහ අනෙකුත් ද්රව්ය (සාමාන්ය කාර්ය ධාරිත්රක, අධි වෝල්ටීයතා ධාරිත්රක, ආරක්ෂිත ධාරිත්රක ආදිය), ඒවා කාල නිර්ණය, දෝලනය සහ පෙරහන් පරිපථ, ඉහළ සංඛ්යාතය, ඉහළ ස්පන්දනය සහ ඉහළ ධාරා අවස්ථා, තිර මොනිටර සහ වර්ණ රූපවාහිනී රේඛා ප්රතිලෝම පරිපථය, බල සැපයුම් හරස් රේඛා ශබ්දය අඩු කිරීමේ පරිපථය, ප්රති-මැදිහත්වීම් අවස්ථා ආදියෙහි බහුලව භාවිතා වේ.

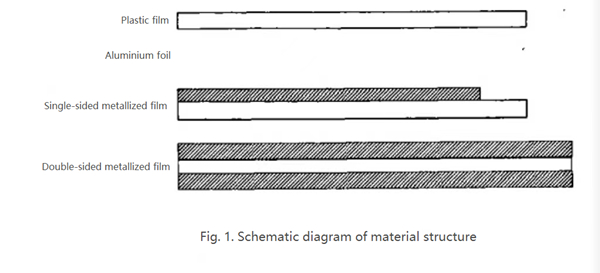

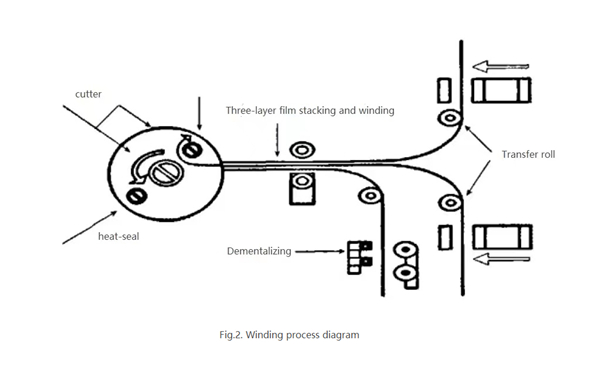

ඊළඟට, අපි වංගු කිරීමේ ක්රියාවලිය විස්තරාත්මකව හඳුන්වා දෙන්නෙමු. ධාරිත්රක වංගු කිරීමේ තාක්ෂණය වන්නේ හරය මත ලෝහ පටල, ලෝහ තීරු සහ ප්ලාස්ටික් පටල වංගු කිරීම සහ ධාරිත්රක හර ධාරිතාව අනුව විවිධ වංගු කිරීමේ හැරීම් සැකසීමයි. වංගු කිරීමේ හැරීම් ගණන ළඟා වූ විට, ද්රව්යය කපා දමනු ලබන අතර, අවසානයේ ධාරිත්රක හරයේ වංගු කිරීම සම්පූර්ණ කිරීම සඳහා බිඳීම මුද්රා තබනු ලැබේ. ද්රව්ය ව්යුහයේ ක්රමානුරූප රූප සටහන රූපය 1 හි දක්වා ඇත. වංගු කිරීමේ ක්රියාවලියේ ක්රමානුරූප රූප සටහන රූපය 2 හි දක්වා ඇත.

වංගු කිරීමේ ක්රියාවලියේදී ධාරණාව කාර්ය සාධනයට බලපාන බොහෝ සාධක තිබේ, එනම් ද්රව්ය එල්ලෙන තැටියේ සමතලා බව, සංක්රාන්ති රෝලරයේ මතුපිට සුමට බව, වංගු කිරීමේ ද්රව්යයේ ආතතිය, පටල ද්රව්යයේ විලෝමකරණය කිරීමේ බලපෑම, විවේකයේදී මුද්රා තැබීමේ බලපෑම, වංගු කිරීමේ ද්රව්ය ගොඩගැසීමේ ආකාරය යනාදිය. මේ සියල්ල අවසාන ධාරිත්රක හරයේ කාර්ය සාධන පරීක්ෂණයට විශාල බලපෑමක් ඇති කරනු ඇත.

ධාරිත්රක හරයේ පිටත කෙළවර මුද්රා තැබීමේ පොදු ක්රමය වන්නේ පෑස්සුම් යකඩයකින් තාප මුද්රා තැබීමයි. යකඩ කෙළවර රත් කිරීමෙන් (උෂ්ණත්වය විවිධ නිෂ්පාදනවල ක්රියාවලිය මත රඳා පවතී). රෝල් කරන ලද හරයේ අඩු වේග භ්රමණයකදී, පෑස්සුම් යකඩ කෙළවර ධාරිත්රක හරයේ පිටත මුද්රා තැබීමේ පටලය සමඟ ස්පර්ශයට ගෙන එන අතර උණුසුම් මුද්රා තැබීමෙන් මුද්රා තබයි. මුද්රාවේ ගුණාත්මකභාවය හරයේ පෙනුමට සෘජුවම බලපායි.

මුද්රා තැබීමේ කෙළවරේ ඇති ප්ලාස්ටික් පටලය බොහෝ විට ක්රම දෙකකින් ලබා ගනී: එකක් නම් වංගු කිරීමට ප්ලාස්ටික් පටල තට්ටුවක් එකතු කිරීමයි, එය ධාරිත්රක පාර විද්යුත් ස්ථරයේ ඝණකම වැඩි කරන අතර ධාරිත්රක හරයේ විෂ්කම්භය ද වැඩි කරයි. අනෙක් ක්රමය නම්, ලෝහ ආලේපනය ඉවත් කර ඇති ප්ලාස්ටික් පටලය ලබා ගැනීම සඳහා වංගු කිරීමේ කෙළවරේ ඇති ලෝහ පටල ආලේපනය ඉවත් කිරීමයි, එමඟින් ධාරිත්රක හරයේ ධාරිතාවයට සමාන හරයේ විෂ්කම්භය අඩු කළ හැකිය.

පළ කිරීමේ කාලය: මාර්තු-01-2022